Produktinformation

Starway -formsprutningsprototypning är en process som använder aluminium, flexibelt stål, silikon och epoxiform för att snabbt tillverka plastprover för det primära syftet med att validera design, testa funktionalitet och utvärdera marknadsbehov.

Fördelar med prototyp plastinjektionsgjutning:

Snabb tillverkning:Idealisk för tidiga stadier av produktutveckling, med verktyg och prototyper producerade på så lite som 3 dagar.

Låg - Kostnadsformar:Aluminiumformar eller andra mjuka formar används ofta istället för stålformar för att minska tillverkningskostnaderna.

Modifierbarhet:Den ursprungliga utformningen av formen är enkel, vilket möjliggör snabba justeringar och modifieringar efter prototypproduktion.

Topp 5 vanliga prototypinjektionsmålning

Några av fördelarna, nackdelarna och egenskaperna hos formarna beskrivs i detalj nedan.

aluminiumform

Egenskaper hos aluminiumformar:

Lättvikt

Den lägre densiteten för aluminiumlegering gör att formen är lätt och lätt att bearbeta, transportera och montera.

Det minskar behovet av formsprutningsmaskinens tonnage och sänker kostnaden för att använda bearbetningsutrustning.

Hög värmeledningsförmåga

Aluminiumlegeringar har utmärkt värmeledningsförmåga, vilket minskar kyltiden avsevärt och förbättrar formsprutningens produktivitet.

Detta är särskilt fördelaktigt för snabb formning och kort - Cykelproduktion.

Enkel bearbetbarhet

Aluminium är ett mjukare material, vilket gör det lättare för CNC -bearbetning, skärning, borrning och andra operationer.

Produktionscykeln är kort, vanligtvis bara 3-10 dagar för att slutföra formen.

Kostnadsfördel

Produktionskostnaderna är lägre än stålformar, vilket gör det lämpligt för små - Batchproduktionsprojekt med begränsade budgetar.

Komplex värmebehandling och härdningsprocesser krävs inte, vilket ytterligare minskar produktionskostnaderna.

Bra ytfinish

Ytan på aluminium är lätt att vara polerad, sandblästad, anodiserad etc. som kan uppfylla vissa krav på utseendet.

Fördelar med aluminiumformar:

Kort produktionscykel

Från design till leverans tar aluminiumformar vanligtvis bara 3 dagar till 2 veckor, vilket är snabbare än traditionella stålformar.

Prisvärd

Lämplig för liten sats eller AD - Hoc -produktionsbehov kan det minska de initiala utvecklingskostnaderna avsevärt.

Flexibel

Mögelstrukturen kan enkelt justeras, vilket är lämpligt för en snabb iterativ produktutvecklingsprocess.

Lämplig för ett brett utbud av produkter

Komplexa former eller tunna - Väggiga delar kan produceras för att uppfylla diversifierade produktdesignkrav.

Enkelt underhåll

Aluminiummögelbehandling är enkel med en låg underhållskostnad.

Nackdelar med aluminiumformar:

Kortserviceliv

Aluminiumlegering har låg hårdhet och nötningsbeständighet. Vanligtvis tål bara 500-10 000 injektioner, som inte kan möta efterfrågan på massproduktion.

Dålig värmemotstånd

Aluminium har begränsad förmåga att motstå höga temperaturer och förlängd hög - temperaturinjektion kan leda till mögeldeformation.

Otillräcklig styrka

För produkter som kräver hög hållfasthet eller ultra - Högtrycksinjektion (t.ex. glasfiberförstärkt plast) kan aluminiumformar inte vara lämpliga.

Begränsad precision

Även om aluminiumformar kan uppnå högre precision, är toleranskontrollförmågan fortfarande något underlägsen jämfört med hög - slutstålformar.

Scenarier för aluminiumformar:

Prototyputveckling

Kontrollera genomförbarheten av designen och generera snabbt prover för testning.

Liten satsproduktion

Möt produktionens efterfrågan till tusentals stycken, lämpliga för testproduktion och marknadstestfas.

Produktverifiering

Producera prover nära massproduktion för funktionell verifiering eller utseende demonstration.

Korta ledtidsprojekt

Ansök på produktionsuppgifter med snäva leveranstider för att stödja snabb vändning.

flexibel stålform

Egenskaper hos mjuka stålformar:

Måttlig styrka

Den materiella hårdheten är vanligtvis mellan 28 - 32 HRC, som kan tillgodose behoven hos injektion av medelvolyminsprutning (5 000 till 50 000 cykler).

Lättare att arbeta med än hård stålformar, kan motstå en viss nivå av styrka och tryck.

Bättre nötningsmotstånd

Mjukt stål har bättre slitmotstånd än aluminiumformar, vilket gör det lämpligt för längre cykeltider.

Måttlig kostnad

Lägre kostnad jämfört med hårda stålformar, men betydligt högre styrka och livslängd än aluminiumformar, lämpliga för medelproduktionsprojekt med begränsade budgetar.

Lätt att ändra

Materialets höga seghet gör att formen enkelt kan behandlas och justeras efter formförsöket, vilket stödjer designoptimering.

Mångsidighet

Kan användas för att göra komplexa strukturer eller multi - kavitetsformar för att möta ett brett utbud av produktbehov.

Fördelar med flexibla stålformar:

Längre liv

Stöder vanligtvis tiotusentals injektionscykler, vilket gör det lämpligt för medium - volymproduktionsbehov.

Måttlig cykeltid

Bearbetningshastigheten är snabbare än den för hårda stålformar. Men något långsammare än för aluminiumformar, med en allmän produktionscykel på cirka 2-4 veckor.

Kostnad - effektiv

Balansen mellan styrka, liv och kostnad. Det är särskilt lämpligt för funktionstest, provproduktion och vissa massproduktionsprojekt.

Lämplig för ett brett spektrum av plast

Anpassningsbar till formsprutning av de flesta tekniska plast, inklusive ABS, PC, PP, etc.

Högre precision

Jämfört med aluminiumformar kan flexibla stålformar uppnå högre dimensionell noggrannhet och ytfinish.

Nackdelar med mjuka stålformar:

Begränsad hårdhet

Svag för Ultra - High - Tryckkraftinjektionsmålning eller bearbetning av glas - fiber - Förstärkta material

Dålig korrosionsmotstånd

Benägen att rost i hög luftfuktighet eller sura miljöer, vilket kräver regelbundet underhåll och applicering av rostinhibitorer.

Tungvikt

Tyngre än aluminiumformar, vilket resulterar i högre transport- och monteringskostnader.

Livslängden är inte lika bra som hårda stålformar

Kan inte stödja länge - term massproduktionsbehov. Inte lämplig för projekt med mer än en miljon cykler.

Vanliga material för mjuka stålformar

P20 stål

Vanligt använt låg hårdhet mögelstål, hårdhet i 28-32 HRC, lämplig för medelvolymproduktion.

Bra användbarhet, måttlig slitstyrka, kostnad - effektiv.

718 stål

Chromium - Innehåller mögelstål har god slitmotstånd och korrosionsbeständighet.

Vanligtvis används i krävande injektionsformar, såsom transparenta delar och precisionsdelar.

S50C stål

Ett kolverktygsstål som är billigt men mindre hållbart.

Lämplig för kort - Termanvändning eller låg - budgetprojekt.

Nak80 stål

Mycket polerat stål är lämpligt för produkter som kräver en hög ytfinish, till exempel kosmetiska hus.

Jämförelse av mjuka stålformar med andra formar

| Karakterisering | Mjuka stålformar | Aluminiumformar | Hårdstålformar |

| Hårdhet | Måttlig | Lägre | Hög |

| Kostnader | Måttlig | Lägre | Hög |

| Cykeltid | 2-4 veckor | 3-10 dagar | 4-6 veckor |

| Tillämpliga partier | 5,000-50,000 | 500-10,000 | 50 000 eller mer |

| Varaktighet | Måttlig | Relativt låg | Relativt hög |

| Ändra svårigheten | Lätt att ändra | Mycket lätt att ändra | Svårare att ändra |

3D -utskriftsformar

Funktioner i 3D -tryckta formar:

Hög flexibilitet

Komplexa geometriska former kan skrivas ut med en hög grad av designfrihet, vilket möjliggör förverkligande av strukturer som är svåra att tillverka med traditionella bearbetningsmetoder, såsom interna kylkanaler och lättvikt.

Kort produktionscykel

Vanligtvis 1-3 dagar för att slutföra formtillverkningen, jämfört med den traditionella formen för att spara mycket tid.

Låg kostnad

Speciellt lämplig för små partier eller en - tidsproduktion, undviker de höga investeringarna i traditionella formar.

Materiell mångfald

Plast, fotosensitiva harts, metallpulver och andra material kan användas för att justera formens prestanda enligt efterfrågan.

Lämplig för verifieringsdesign

Prototypformar kan göras snabbt för produktdesignverifiering eller liten - LOT -provproduktion.

Fördelar med 3D -tryckta formar:

Snabb tillverkning

Från design till gjutning i timmar till dagar, lämplig för snabb iteration och validering.

Låg kostnad

Eliminerar behovet av dyra traditionella mögelstål- och bearbetningsutrustning, vilket gör det särskilt lämpligt för låg - Volymproduktion och experimentella projekt.

Komplex strukturtillverkning

Enkel implementering av inre strukturer, formade ytor och funktionell optimering såsom hydrodynamiska kylkanaler.

Minskat materialavfall

Tillsatsstillverkning använder endast materialen som behövs och är mer miljövänliga än traditionella skärningsprocesser.

Designoptimeringsstöd

Flexibilitet för att modifiera mögelkonstruktioner efter behov under produktionen för att snabbt anpassa sig till förändringar i efterfrågan.

Nackdelar med 3D -tryckta formar:

Kortare livslängd

Jämfört med traditionella stålformar är 3D - tryckta formar mindre hållbara och är inte lämpliga för långvarig användning under högt tryck och höga temperaturer.

Begränsad belastning - Lagerkapacitet

Speciellt formar gjorda av plast eller harts är enkla att deformeras eller skadas i processen med injektion eller dö - gjutning.

Begränsad precision och ytkvalitet

Strukturen på det tryckta skiktet kan kräva ytterligare bearbetning, och ytfinishen är inte lika bra som traditionella formar.

Materiella begränsningar

Även om metall 3D -tryckteknik är tillgänglig är kostnaden hög och vanligt harts eller plastformar är begränsade i deras tillämpbarhet.

Otillräcklig satskapacitet

Lämplig för liten batchproduktion eller validering, men inte lämplig för lång - term massproduktion.

Materialval för 3D -utskriftsformar:

Fotokänslig harts

Lämplig för små gjutningstest eller verifiering av batchinjektion, med bättre formningsnoggrannhet och detaljprestanda.

Plast (t.ex. PLA, ABS)

Formar tryckta med FDM -teknik, låg kostnad, men lägre värmebeständighet och styrka.

Metaller

Formar tryckta med metallpulver (t.ex. rostfritt stål, aluminiumlegering) är lämpliga för hög styrka och höga precisionsbehov, med högre kostnad.

Sammansatt material

Tryckformar genom armerad plast- eller kompositmaterial för förbättrad hållbarhet och funktionalitet.

Jämförelse av 3D -tryckta formar och traditionella formar:

| Karakterisering | 3D -utskriftsformar | Traditionella formar |

| Tillverkningscykel | 1-3 dagar | 2-6 veckor |

| Kostnader | Ner till medium | Mitt till hög |

| Tillämplig partiets storlek | Små mängder (<1000 pieces) | Large quantities (>5000 stycken) |

| Tillverkningsflexibilitet | Hög | Låg |

| Livslängd | Kort | Lång |

| Komplex struktur | Lätt förverkligande | Hårt insikt |

Silikonform

Funktioner i silikonformar:

Hög flexibilitet och formbarhet

Silikonmaterial har god flexibilitet och duktilitet. Och kan exakt replikera detaljerna i ytan på moderformen, lämplig för komplexa geometriska former.

Hög temperaturmotstånd och kemisk stabilitet

Hög - Kvalitetssilikonformar är vanligtvis resistenta mot höga temperaturer (-60 grader till 250 grader) och är resistenta mot de flesta kemikalier.

Låg kostnad

Låga produktionskostnader gör dem särskilt lämpliga för små - Lotproduktion och snabb prototyper.

Kort produktionscykel

Produktionsprocessen är enkel, vanligtvis 1-3 dagar för att slutföra mögelproduktionen och använda den.

Ett brett utbud av applikationer

Kan användas för att forma ett brett spektrum av material, inklusive hartser, polyuretan, vax, metaller med låg smältpunkt etc.

Fördelar med silikonformar

Enkel tillverkning

Enkel tillverkningsprocess, inget behov av komplex utrustning eller processer.

Låg - Kostnadsanpassningsbarhet

Idealisk för liten satsproduktion eller snabb prototyp, med betydande besparingar i utvecklingskostnader.

Hög reproduktionsnoggrannhet

Kan exakt reproducera detaljerna i masterformen, inklusive minutstrukturer och komplexa strukturer.

Flexibel

Lätt att frigöra formen och undvika skador på den färdiga produkten.

Brett urval av material

Kan användas för att forma ett brett spektrum av material såsom harts, polyuretan, gips och lågsmältpunktmetaller.

Nackdelar med silikonformar:

Kortserviceliv

Jämfört med metallformar har silikonformar ett kortare slitstyrka och livslängd. Och kan i allmänhet bara producera dussintals till hundratals produkter.

Begränsade mekaniska egenskaper

Silikonformar har låg hårdhet och styrka, vilket gör det svårt att motstå hög - tryck eller hög - temperaturinjektionsmålning.

Otillräcklig dimensionell stabilitet

Silikonformar är benägna att deformationen på grund av upprepad användning, vilket påverkar den dimensionella noggrannheten hos produkter.

Miljöens känsliga

Silikonmaterial är mottagliga för fuktighet och temperatur och måste lagras under lämpliga förhållanden.

Val av silikonformmaterial:

Genomskinlig silikon

För högprecisionsformar och visuella mögelapplikationer.

Silikon med hög hårdhet

Ger bättre nötningsbeständighet och dimensionell stabilitet och är lämplig för små - Batchproduktion.

Matsilikon

Används för att skapa matform, såsom choklad och kakformar.

Industrisilikon

Lämplig för produktion av industriella delar, såsom bildelar, tätningar, etc.

Epoxihartsmögel

Egenskaper hos epoxihartsformar:

Hög hållfasthet och slitmotstånd

Epoxihartset härdar för att bilda en hård yta som tål hög mekanisk stress, lämplig för komplexa processer och lång - tidsanvändning.

Bra kemiskt motstånd

Resistent mot syra, alkali och de flesta kemiska lösningsmedel, särskilt lämpliga för hartimpregneringsgjutning av kompositmaterial.

Utmärkt termisk stabilitet

Epoxihartsformar tål höga temperaturer (vanligtvis 120 grader -180 grader, specialepoxi kan tåla upp till 250 grader), lämplig för den heta pressformningsprocessen.

Högdimensionell noggrannhet

Låg härdningskrympning (vanligtvis mindre än 1%) upprätthåller detaljerna och formnoggrannheten för masterformen.

Smidighet med hög yta

Formens yta kan poleras till en spegeleffekt, vilket hjälper till att förbättra kvaliteten på den färdiga produkten och frisättningseffekten.

Fördelar med epoxihartsformar:

Relativt låg tillverkningskostnad

Lägre kostnad än metallformar, lämpliga för produktion av liten parti och prototyper.

Lättvikt

Jämfört med metallformar är epoxihartsformar lättare i vikt, vilket gör dem lättare att hantera och manipulera.

Hög korrosionsmotstånd

Resistent mot ett brett spektrum av kemiska lösningsmedel och material som förlänger formens livslängd.

Hög bearbetningsflexibilitet

Mögelegenskaper kan justeras med fyllmedel eller andra förstärkningsmaterial för att tillgodose ett brett utbud av processbehov.

Snabbgjutningsförmåga

Kort produktionscykel, lämplig för snabb respons på marknadens efterfrågan.

Nackdelar med epoxihartsformar:

Begränsad hållbarhet

Jämfört med metallformar är epoxihartsformar mindre resistenta mot påverkan och nötning. Och är lämpliga för små och medelstora - massproduktion.

Lägre värmeledningsförmåga

Termisk konduktivitet är lägre än metallformar, vilket kan minska produktiviteten i vissa uppvärmningsprocesser.

Krav på höga demolning

Det är lätt att skada ytan på formen vid nedslagning, så det är nödvändigt att använda ett högt - kvalitetsmögelfrigöringsmedel.

Lätt att deformera i stor storlek

Stora - Storleksformar kan deformeras under stress eller en hög - temperaturmiljö.

Skötsel och underhåll av epoxihartsformar:

Rensa ytan

Rengör formen på formen efter varje användning för att undvika restskador på formen.

Regelbunden inspektion

Kontrollera formen regelbundet för sprickor, deformation eller slitage.

Användning av mögelavgivning

Applicera frisläppningsmedlet jämnt före varje användning för att minska skadorna på mögelytan.

Lagringsmiljö

Förvara formen på en torr och sval plats, undvik direkt solljus eller en hög- temperaturmiljö.

Reparation och renovering

Om formen är skadad kan den repareras med epoxihartsmaterial för att förlänga formens livslängd.

Jämförelsetabell över antalet gånger formen används

Jämförelsetabell över antalet gånger som prototypformen används

| Formtyp | Tillverkningscykel | Antal gånger som används | Tillämpliga scenarier |

| Aluminiumform | 5-15 dagar | Cirka 500-1000 gånger | Lämplig för liten batchproduktion eller prototyputveckling, mindre frekvent användning, lämplig för snabb prototyper. |

| Flexibel stålform | 10-30 dagar | Cirka 5000-10000 gånger | Lämplig för små och medelstora - Storlek av batchproduktion, längre livslängd, lämplig för massproduktion med medelstora precisionskrav. |

| Silikonform | 2-7 dagar | Cirka 10-50 gånger | Lämplig för snabb prototyper, liten satsproduktion eller konstverk, etc. Begränsad användning, lätt skadad, lämplig för delar med komplexa former. |

| 3D -utskriftsformar | 1-7 dagar | Ungefär 10-100 gånger | Lämplig för produktion av låg volym, prototyper eller komplexformade delar, men dålig hållbarhet och inte lämplig för långvarig användning. |

| Epoxihartsmögel | 5-10 dagar | Cirka 100-500 gånger | Tillämplig på små och medelstora - massproduktion, högre precision, relativt mer frekvent användning, men ändå mindre hållbar än metallformar. |

Hur väljer jag den bästa lämpliga formsprutningsformen?

Provkvantitet

Produktkrav

Tidskostnad

Budgetbegränsningar

Det bör noteras att valet av alla prototyper för formsprutning först bör hänvisa till produktens egna krav och pris, kombinationen av de två för att välja de lämpligaste prototypformarna

Viktiga faktorer i formsprutningsverktygsdesign

Produktkrav

1.Produktstorlek, form och funktionella krav.

2.Ytkvalitetskrav (t.ex. glans, struktur).

Urval

Egenskaper hos plastmaterial såsom fluiditet, krympning och hög - Temperaturmotstånd.

Mögelliv

1.Slitmotstånd och hårdhet hos mögelmaterialet (t.ex. P20, H13 -stål, etc.).

2.Ytbehandlingsprocess (t.ex. kromplätering, nitrering) för att förlänga livslängden.

Bearbetning av precision

Se till att precision passar mellan mögeldelar för att undvika defekter som flygkanter och vridning av produkter.

Kyleffektivitet

Kylsystemdesign påverkar direkt gjutningscykeltid och produktionseffektivitet.

Produktionseffektivitet

Huruvida du ska använda multi - Cavity Design, Automated Demolding, etc. för att förbättra produktionshastigheten.

Injektionsmålning genomsnittlig livslängdsreferens

| Mögeltyp genomsnitt | Aluminiumform |

| Vanlig stålform | 500 000 ~ 1 000 000 driftstider |

| Stålform av hög kvalitet | 1 000 000 ~ 2 000 000 driftstider och högre |

| Aluminiumform | 10.000 ~ 100.000 die -tider |

Mer detaljerade data nedan

| Huvudprodukt | Plastinjektform, medicinsk delform, IML/IMD, 2K -formsprutning, silikongummiform, gjutning, prototyp, CNC -malning, CNC vändning... |

| Filformat | Solidworks, Pro/ingenjör, Auto CAD, PDF, JPG, prov |

| Plastmaterial | HIPS ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Mögel ledtid | 20-35 dagar beror det på produktens storlek och struktur |

| Bulkproduktionsledning | 25-30 dagar beror det på produktens storlek och struktur |

| Produktens viktintervall | 1g till 5000g |

| Mögelprecision | +/- 0,01 mm |

| Mögelliv | 300k-500k skott, uppdatera formar gratis |

| Mögelhålrum | Enda hålrum, multi - hålrum. |

| Runnsystem | Hot Runner och Cold Runner. |

| Utrustning | 1. Utveckling av utvecklingsmaskiner: Swiss Mikron High Efficiency Machining Center, Swiss Mikron High Speed CNC bearbetning Center, Japan Makino CNC Milling Beaching Center, Taiwan Well Head CNC bearbetningscenter, Swiss Charmilles EDM bearbetningscenter, Japan Makino Edge 3S Sinker EDM ... 2. Komponent Finish Machinery: Henghui Sing & Bio - Padding Machine, 100.000 Grad Oil Spraying Line ... 3.Injektionsmaskiner: Toyo Fullt elektriskt injektionsmål Maskin Si - Fem, Yizumi Injection Machine, Donghua Injection Maskin, haitiska maskiner, Sumitomo -injektionsmaskin, haitisk dubbelgjutningsmaskin ... |

| Injektionsmaskinerutrustning | Enligt produktprecision till val av den olika modellen 80T, 120T, 250T, 450T, 800T, 1200T injektionsmaskin. |

| Ytbehandling | Polering, målning, krom, anodisering, borstning, silkescreening, vattenöverföring, laserskärning, läderbeläggning, struktur, sanblast, förgyllning, UV -målning ... |

| Färg | Vit, svart, rött, blå..et. Enligt kundens krav. |

| Inspektion | 100% inspektion av QC, QA före frakt. |

| Ansökningar | Alla typer av bilar reservdelar, maskiner, hemapparat, elektroniska produkter, medicinsk utrustning, brevpapper, datorer, strömbrytare, miniatyrbrytare, arkitektur, varor och A/V -utrustning, hårdvara och plastformar, sportutrustning och Gåvor och mer. |

| Kvalitetskontrollsystem | ISO9001 certifiering av kvalitetshanteringssystem. |

| Paket | Enligt kundens krav |

Våra tjänster

Formsprutningsdesign och teknik

1.Mögeldesign med 4 ingenjörer med 5-10 års erfarenhet

2.3D -fast modellering

3.Anpassning av processparametrar

4.Mögelflödesanalys

Formsprutning

1.I - Husformad bearbetning och tillverkning ("Vi lägger aldrig ut!")

2.100+ World - Klassens precisionsbearbetningsanläggningar

3.Toleranser på ± 0,001 mm

4.ISO 9001 certifierade standarder

Plastdelar produktion

1.20+ 35 ton - 1200 ton injektionsgjutmaskiner

2.Hundratals termoplastiska material att välja mellan

3.Strikt kvalitetskontroll: IQC, IPQC, FQC

4.Anpassad förpackning och förpackning efter formsprutning

Typer av formsprutningsformar:

-

Klassificerad av antalet mögelhålrum:

-

Singel - kavitetsmögel:Gjutning av en produkt i taget, lämplig för små partier eller hög - Precisionsprodukter.

-

Multi - Cavity Mold:Gjutning av flera produkter åt gången förbättrar produktionseffektiviteten, lämplig för massproduktion.

-

-

Klassificerad av mögelstruktur:

-

Två plattform:Enkel struktur, lämplig för allmänna plastprodukter.

-

TRE - Platta mögel:Öka separationsfunktionen för hällsystemet, lämplig för komplexa produkter eller multi - Punktfoder.

-

-

Klassificerad efter ansökan:

-

Hot Runner Mold:Minska avfallet och förbättra formningseffektiviteten genom att värma löparsystemet.

-

Kall löpare formar:Traditionella formar är lägre kostnader, men ger mer skrot.

-

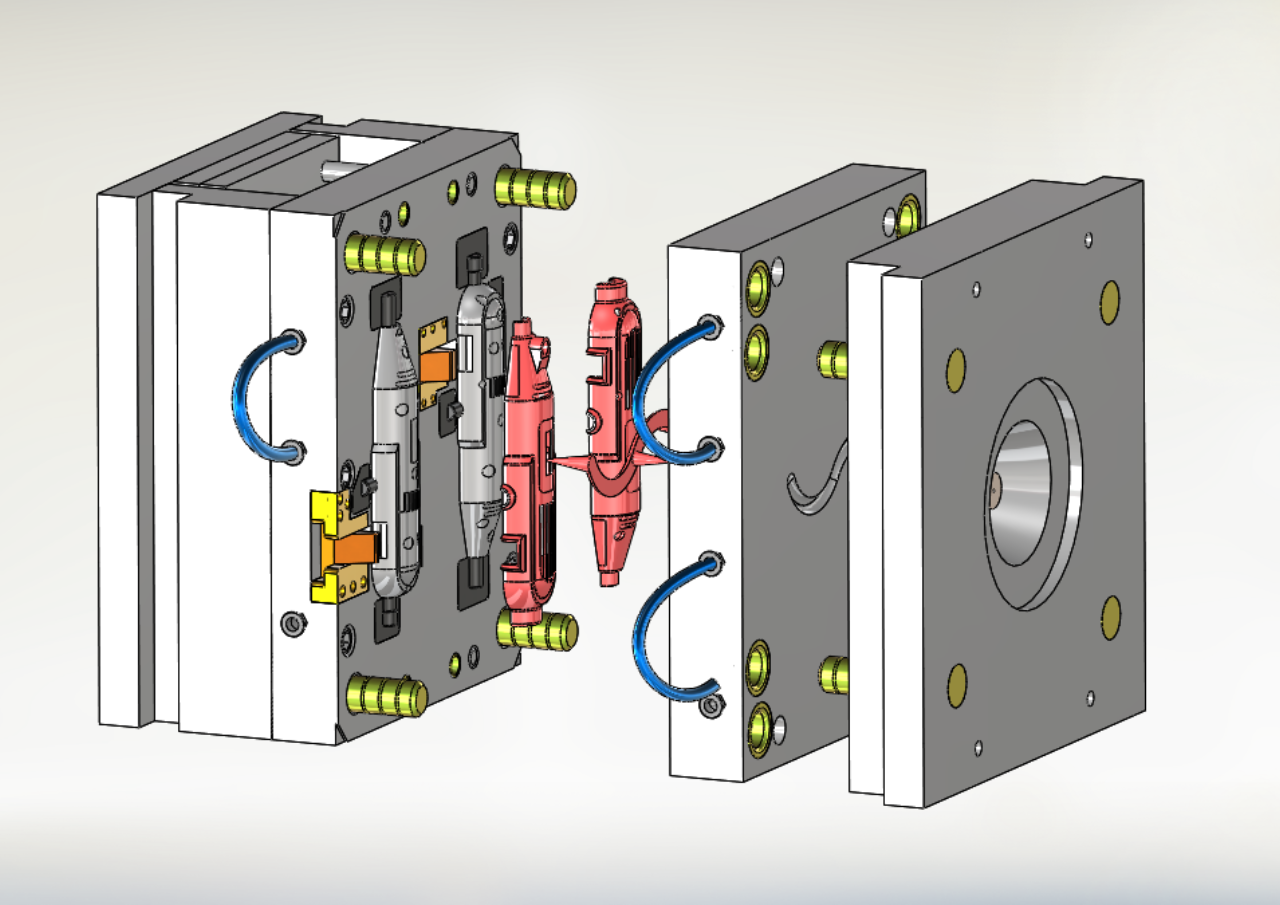

Struktur av formsprutningsformar:

-

Huvudkomponenterna i formen:

Dynamisk och fast form:Formen består av en dynamisk form (monterad på den rörliga mallen för formsprutningsmaskinen) och en fast form (monterad på en fast mall), som är stängd för att bilda en mögelhål.-

Hålrum och kärna:Kaviteten bestämmer produktens form och kärnan bildar produktens inre struktur.

-

Hällsystem:Inkluderar huvudflödeskanaler, grenrör, grindar och kalla fickor, som används för att transportera plastsmältan i mögelhålan.

-

Kylsystem:Hjälper den smälta plasten att stelna och formas snabbt genom kylvatten.

-

Avgassystem:Utmattar luft eller smälta gas från mögelhålan för att undvika defekter.

-

DEMOLDING SYSTEM:inklusive ejektorstift, tryckplattor etc. används för att mata ut den gjutna produkten från formen.

-

-

Hjälpstruktur:

-

Guide pelare och guide bussningar:Se till att de rörliga och fasta formarnas inriktningsnoggrannhet.

-

Mögelbas:Fixar och stöder mögelkomponenterna, vilket ger styrka och stabilitet.

-

Materialinformation Displayblad

| Material | Rekommenderad väggtjocklek [MM] | Rekommenderad väggtjocklek [tum] |

| Polypropen (PP) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polyeten (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polystyren (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Polyuretan (PUR) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polykarbonat (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| POM (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| TITT | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silikon | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Produktfallshow

Starway Factory Strength

Vår gratis service -hotline: +86 15821850866

13

år

Vi har arbetat i branschen sedan 2011

5

Lag

Vi har 5 team som är ett marknadsutvecklingsteam, fyra bearbetningsworkshops, ett inköpsteam, ett ingenjörsteam och ett kvalitetskontrollteam.

3

dagsprototyp

Vi kan prototypa en produkt på så lite som 3 dagar

Om du är intresserad av våra produkter eller vill göra och anpassa produkter, vänligen kontakta oss.

Populära Taggar: Prototyp plastinsprutning, Kina Prototyp plastinjektionsmålningstillverkare, leverantörer, fabrik